金相試樣制備指南II(研磨和拋光)

研磨

粗磨

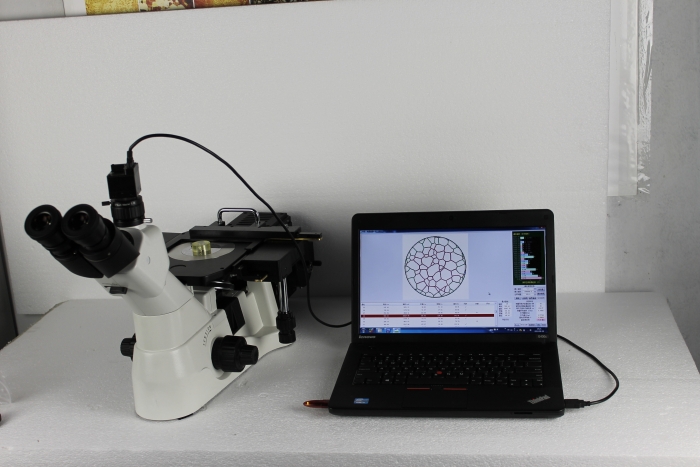

一般材料用研磨機粗加工。體視顯微鏡指從不同角度觀察物體,使雙眼引起立體感覺的雙目顯微鏡。工業視頻顯微鏡將傳統的顯微鏡與攝像系統,顯示器或者電腦相結合,達到對被測物體的放大觀察的目的。金相顯微鏡電腦型金相顯微鏡或是數碼金相顯微鏡是將光學顯微鏡技術、光電轉換技術、計算機圖像處理技術**地結合在一起而開發研制成的高科技產品,可以在計算機上很方便地觀察金相圖像,從而對金相圖譜進行分析,評級等以及對圖片進行輸出、打印。操作時應使用砂輪的側面,以確保試樣光滑。應注意接觸壓力不應過大,同時保持冷卻用水,以防止溫度上升引起內部組織變化。粗磨后,試樣的外緣應倒角,以免砂紙或拋光材料在以后的過程中破碎,甚至可能被拋光材料抓住而被拋出事故現場。

鑲樣倒角

精磨

精磨的目的是消除粗磨留下的深而粗的磨痕,為拋光做準備。打磨本身包括多次操作,即在每張砂紙上由粗到細。目前主流的細磨方法是濕式機械細磨。在細磨中,一般從No開始。W40依次一張一張地更換細號砂紙打磨。一般來說,鋼樣被磨成粉末。W10砂紙和鋁、鎂等軟材料可以打磨成不規則形狀。W5砂紙。每次更換1號細砂紙時,應將研磨面方向旋轉90°,以觀察*后的研磨痕跡是否磨掉。磨削軟金相試樣時,如鋁、鎂、銅等有色金屬,應在砂紙上涂一層潤滑劑,可防止砂子嵌入軟金屬材料,減少表面撕裂。

拋光

金相試樣拋光機

拋光的目的是除去金相分析試樣磨面上由細磨留下的磨痕,成為一個平整無疵的鏡面。拋光結果在我們很大程度上發展取決于前幾道加工工序的質量,故拋光技術之前應仔細檢查磨面磨痕是否為單一研究方向且均勻,否則應選擇重新磨光,以免白費他們時間。

拋光技術通常在一個專用的金相組織樣品表面拋光壓力機上灑以適量的拋光液后,轉速系統一般在200~600r/min,粗拋時轉速要求較高,精拋或拋軟材料時轉速相對較低。在拋光方向盤上蒙一層不同織物,粗拋時常用使用帆布、粗呢等,精拋時常用絨布、細呢金絲絨與絲綢等。

拋光耗材

拋光注意事項:

·拋光過程中,應將樣品拋光表面均勻地壓在旋轉的拋光盤上。 壓力不應太高,并從邊緣到中心連續徑向往復運動。

·拋光過程中,應連續噴灑適量拋光液。 拋光布上拋光液過多,鋼中夾雜物和鑄鐵中石墨會脫落,拋光面質量較差;拋光液過少,拋光面會變鈍黑點。

在后期,樣品應在拋光盤上向各個方向旋轉,以防止鋼中的夾雜物拖尾。

· 盡量可以減少拋光面表層金屬材料變形的可能性,整個項目拋光處理時間一般不宜過長,磨痕全部通過消除,出現一個鏡面后,拋光即可實現停止。試樣用水沖洗或用酒精洗干凈后就可轉入浸濕或直接在顯微鏡下觀察。

磨削拋光常見缺陷及對策

1、劃痕

劃痕是由磨粒引起的樣品表面上的線性凹槽。

Copyright © 2014-2022 微儀光電工業顯微鏡銷售部 版權所有 津ICP備2021000527號-3 XML地圖 津公網安備12011002023082號

津公網安備12011002023082號

掃一掃咨詢微信客服

掃一掃咨詢微信客服